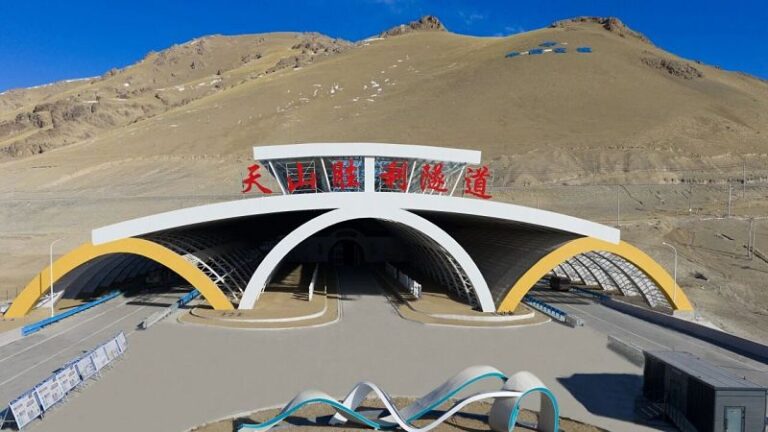

Il 26 dicembre 2025 è stato inaugurato nella Regione autonoma uigura dello Xinjiang il tunnel stradale Tianshan Shengli, che con una lunghezza di 22,13 chilometri diventa la galleria autostradale più lunga al mondo. L’opera attraversa la catena montuosa del Tianshan e costituisce il cuore tecnologico dell’autostrada G0711 Urumqi–Yuli, asse strategico lungo 324,7 chilometri realizzato con un investimento complessivo di 46,7 miliardi di yuan, pari a circa 5,668 miliardi di euro. L'opera è stata realizzata da China Communications Construction Company Limited.

Il progetto nasce dall’esigenza di superare uno dei principali colli di bottiglia infrastrutturali dello Xinjiang, dove i collegamenti stradali tra il bacino di Junggar, a nord, e quello di Tarim, a sud, erano condizionati da valichi montani soggetti a chiusure stagionali. Con l’entrata in esercizio della galleria, l’attraversamento della catena del Tianshan si riduce a circa venti minuti, contro le diverse ore richieste in precedenza.

Dal punto di vista strutturale, il Tianshan Shengli è concepito come un sistema sotterraneo complesso, basato sullo schema definito in fase progettuale “tre gallerie più quattro pozzi verticali”. Le due gallerie principali, parallele, ospitano il traffico veicolare su quattro corsie complessive, con standard autostradali e velocità di progetto pari a 100 chilometri orari. Tra queste corre una terza galleria centrale di servizio, destinata a funzioni di sicurezza, soccorso, manutenzione e supporto impiantistico.

Questa configurazione consente di separare i flussi di traffico dalle infrastrutture di supporto, migliorando la gestione delle emergenze e riducendo i rischi operativi in un tunnel di lunghezza eccezionale. Le connessioni trasversali tra le tre gallerie, realizzate a intervalli regolari, permettono l’evacuazione rapida degli utenti e l’accesso dei mezzi di soccorso in caso d’incidente.

Il tracciato della galleria raggiunge una profondità massima di interramento pari a 1.112,2 metri sotto la superficie. In corrispondenza di questo sviluppo, il progetto include quattro pozzi verticali, fondamentali sia durante la fase di costruzione sia per l’esercizio dell’infrastruttura. Il pozzo numero due, profondo 707 metri, è quello più profondo realizzato per una galleria autostradale. Secondo i progettisti, questi pozzi svolgono funzioni essenziali per la ventilazione, l’evacuazione dei fumi in caso di incendio, l’accesso di emergenza e il trasporto di materiali e personale.

La realizzazione delle gallerie ha richiesto l’impiego di tecnologie di scavo avanzate, in particolare per la galleria centrale, affidata a due macchine perforatrici a piena sezione di grande diametro, progettate e costruite in Cina. Le Tbm, denominate Tianshan e Shengli, misurano 282 metri di lunghezza, hanno un peso di circa 2.000 tonnellate e un diametro di scavo di 8,43 metri. Ogni macchina è equipaggiata con 58 frese rotanti ed è stata progettata per operare in condizioni geologiche molto variabili.

Le due frese hanno lavorato simultaneamente dai versanti nord e sud della catena montuosa, avanzando verso il centro del massiccio. La velocità media di scavo si è attestata tra i 15 e i 20 metri al giorno, con un picco massimo di 33,16 metri giornalieri e un record mensile di 528 metri. Secondo i dati di progetto, l’impiego di queste macchine ha consentito di raggiungere velocità di avanzamento da cinque a sette volte superiori rispetto alle tecniche tradizionali basate su scavo e brillamento.

Accanto allo scavo meccanizzato, un ruolo centrale è stato svolto dalla strategia costruttiva definita “lungo tunnel, scavo breve”. In pratica, grazie ai pozzi verticali e alle gallerie trasversali, il fronte di lavoro è stato moltiplicato, passando dai due imbocchi principali a numerosi punti di scavo intermedi. In alcune fasi del cantiere erano attivi fino a sette fronti di lavoro simultanei, con oltre 1.200 addetti e centinaia di mezzi impegnati ogni giorno. Questa organizzazione ha permesso di ridurre la durata complessiva dei lavori a 52 mesi, rispetto ai 72 inizialmente stimati.

Le condizioni geologiche hanno rappresentato uno degli aspetti più critici dell’intero progetto. Il tunnel attraversa sedici zone di frattura geologica, caratterizzate da alternanza di rocce dure, materiali friabili e tratti soggetti a forti pressioni geostatiche. In alcuni settori, lo stress sulla roccia ha raggiunto valori di 21,8–22 megapascal, con il rischio di violente fratture improvvise. In altre aree, in particolare lungo la zona di frattura F-6, sono state registrate infiltrazioni d’acqua superiori a 10mila metri cubi al giorno, secondo i rapporti tecnici diffusi durante la costruzione.

A queste difficoltà si sono aggiunte le condizioni ambientali. Il cantiere si sviluppa a un’altitudine media superiore ai 3.000 metri, con una temperatura media annua di –5,4°e minime che hanno raggiunto –41,5°. La ridotta concentrazione di ossigeno e le finestre operative limitate dalle condizioni meteorologiche hanno inciso sull’organizzazione dei turni di lavoro e sulla progettazione dei sistemi di supporto ai lavoratori.

Dal punto di vista strutturale e impiantistico, il tunnel è stato progettato per garantire elevati livelli di sicurezza. L’infrastruttura integra un sistema di ventilazione dimensionato per la lunghezza record dell’opera, reti antincendio con cortine d’acqua e nebulizzazione, sensori di rilevamento incendi e una fitta rete di collegamenti di emergenza. Sono presenti 81 vie di fuga pedonali e 30 vie di fuga veicolari, oltre a cinque postazioni di soccorso in grado di intervenire entro cinque minuti da qualsiasi punto del tunnel.

Il sistema di gestione si basa su una piattaforma digitale che utilizza il principio del gemello digitale. Una replica virtuale dell’intera infrastruttura consente di controllare in tempo reale lo stato strutturale, gli impianti e il traffico, integrando i dati provenienti da circa mille telecamere e 50mila dispositivi di controllo. L’infrastruttura è interamente coperta da rete 5G, realizzata per supportare la trasmissione continua di dati e il coordinamento delle operazioni.

Particolare attenzione è stata dedicata agli aspetti ambientali durante la costruzione. Il tracciato occidentale è stato scelto per ridurre l’impatto su ghiacciai, praterie d’alta quota e corsi d’acqua. Tre impianti di trattamento delle acque reflue, due interni e uno esterno al tunnel, hanno consentito il riutilizzo del 100% delle acque trattate, nel rispetto degli standard nazionali di Classe II per le acque superficiali.

Pietro Rossoni