Il primo gennaio 2026 il porto di Qingdao, controllato dallo Shandong Port Group, ha avviato il primo sistema cinese di ormeggio automatico a vuoto. La tecnologia è stata utilizzata per l’attracco della portacontainer Msc Saudi Arabia, lunga 366 metri, presso il terminal container completamente automatizzato di Qingdao, con un tempo di completamento dell’operazione inferiore ai trenta secondi. Questo sistema sostituisce integralmente le tradizionali cime di ormeggio e non richiede la presenza di personale in banchina.

Il progetto è stato sviluppato dal Liangang Innovation Team, gruppo di ricerca guidato dall’ingegnere Zhang Liangang, già coinvolto nella progettazione del primo terminal automatizzato asiatico. La squadra ha lavorato con fornitori industriali nazionali per adattare il sistema alle caratteristiche delle navi portacontainer di grandi dimensioni, comprese le unità superiori ai 300 metri di lunghezza. La prima applicazione operativa con una nave Ultra Large Container Vessel ha confermato la capacità dell’impianto di gestire carichi e sollecitazioni elevate in condizioni reali di esercizio.

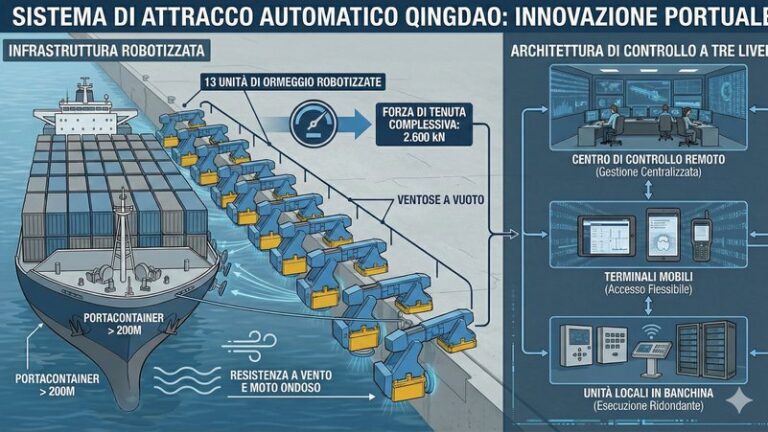

Dal punto di vista tecnico, l’infrastruttura installata a Qingdao è composta da tredici unità di ormeggio robotizzate dotate di ventose a vuoto. L’attivazione simultanea delle unità genera una forza di tenuta complessiva pari a 2.600 kilonewton, valore ritenuto sufficiente a mantenere in posizione navi portacontainer oltre i 200 metri anche in presenza di vento ed elevato moto ondoso. Il sistema è governato da un’architettura di controllo a tre livelli che integra un centro di controllo remoto, terminali mobili e unità locali installate in banchina, consentendo una gestione centralizzata e ridondante.

Le motivazioni alla base dell’introduzione del sistema di ormeggio automatico a vuoto riguardano innanzitutto l’efficienza operativa. Le operazioni tradizionali di ormeggio richiedono in media tra i venti e i trenta minuti, mentre la nuova tecnologia consente di completare la fase di attracco in meno di trenta secondi. Secondo le stime del porto di Qingdao, il risparmio di tempo può superare le 200 ore annue per singola banchina, con la possibilità di accogliere fino a dieci navi aggiuntive all’anno senza interventi di ampliamento infrastrutturale.

Un secondo elemento riguarda la sicurezza del lavoro. L’ormeggio con cavi è considerato una delle fasi più critiche delle operazioni portuali, a causa del rischio di rottura delle cime e del cosiddetto effetto snap-back. L’eliminazione delle cime e l’assenza di personale in banchina durante l’attracco consentono di ridurre drasticamente l’esposizione a questo tipo di rischio, in linea con gli obiettivi di riduzione degli infortuni promossi dalle autorità portuali cinesi.

Il sistema incide anche sugli aspetti ambientali. La riduzione dei tempi di manovra comporta una diminuzione delle emissioni delle navi durante le fasi di avvicinamento e attracco. Inoltre, una maggiore stabilità della nave lungo la banchina consente alle gru di operare con maggiore continuità, riducendo il tempo complessivo di permanenza in porto e migliorando l’utilizzo delle risorse del terminal.

Il funzionamento dell’impianto si basa su una sequenza completamente automatica. Durante l’avvicinamento della nave, sensori ottici e laser rilevano la posizione dello scafo. Le unità robotiche estendono quindi i bracci verso la fiancata, attivando le ventose che creano il vuoto e assicurano l’adesione allo scafo in pochi secondi. Una volta completato l’aggancio, il sistema controlla in tempo reale vento, onde e correnti, regolando la forza di tenuta per compensare i movimenti e limitare il brandeggio, fenomeno tipico degli ormeggi tradizionali.

L’esperienza di Qingdao potrebbe costituire un modello di riferimento per l’adozione di sistemi di ormeggio senza cime in altri porti nazionali, in particolare nei terminal ad alto grado di automazione e con traffici container intensivi. Il terminal container è uno dei principali poli di sperimentazione per le tecnologie di porto intelligente in Cina. L’impianto è già caratterizzato da un elevato livello di automazione dei mezzi di piazzale e delle gru, oltre all’utilizzo di soluzioni a basse emissioni per l’alimentazione delle attrezzature portuali.